Von der Idee zur Eigenmarke

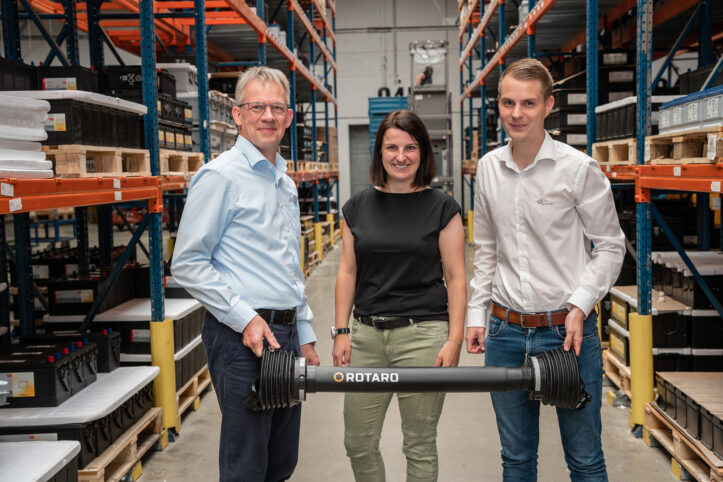

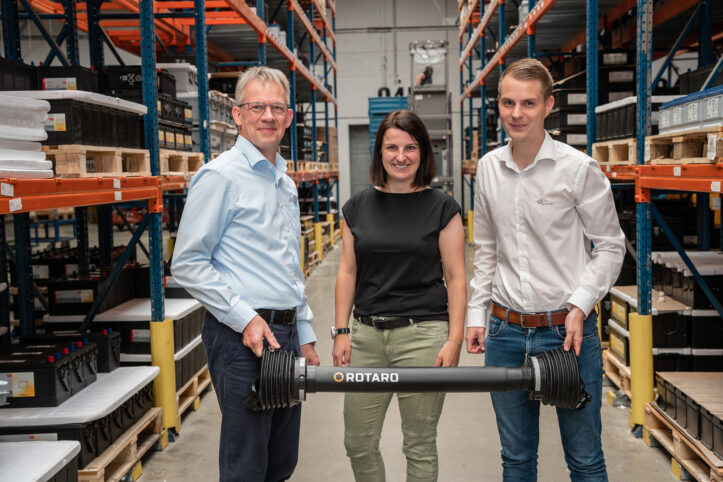

Von der Idee zur EigenmarkeGRANIT führt viele Eigenmarken im Sortiment, sei es zum Beispiel PROBOSS oder ROTARO . Doch wie entsteht eine solche Eigenmarke überhaupt?

Mehr lesen

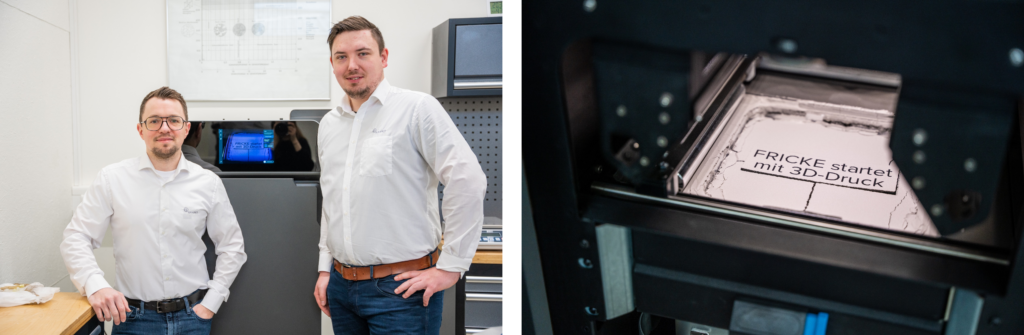

FRICKE investiert weiter in neue und innovative Technologien! Am Standort Heeslingen fertigt GRANIT PARTS mit seinem ersten 3D-Drucker maßstabsgetreue Ersatzteile. Bei der 100-jährigen Jubiläumsfeier von FRICKE war das Interesse an der Vorstellung des 3D-Druckers sehr groß. Das Team, bestehend aus Alexander, Florian, Markus und Eike, welches das Thema seit Jahren vorantreibt, präsentierte das Druckverfahren und stellte sich den vielen Fragen der Besucherinnen und Besucher.

Der Drucker, ein Formlabs Fuse 1+, gilt als einer der Innovativsten auf dem Markt. Der SLS Drucker (Selektive Laser Sintering) kann Schichten mit einer Genauigkeit von 110 Mikrometern in verschiedener Höhe auftragen.

Mithilfe des 3D-Druckers können zukünftig Ersatzteile maßstabsgetreu gefertigt werden, die exakt den Anforderungen des Kunden und den Abmessungen des Originalteils entsprechen. Durch die Verwendung des ebenfalls neuen 3D-Scanners können Ersatzteile millimetergenau ausgemessen und anschließend direkt mit dem 3D-Drucker reproduziert werden.

Künftig sollen Ersatzteile gedruckt werden, die nicht mehr bei Lieferanten beschafft werden können. Durch den Druck dieser Teile kann den Kunden von GRANIT PARTS trotzdem das passende Ersatzteil in kleinen Stückzahlen zur Verfügung gestellt werden. Darüber hinaus können Ersatzteile, welche von Lieferanten nur in hohen Stückzahlen abgenommen werden müssen, unabhängig gedruckt werden.

"Wir sind sehr zufrieden mit den ersten Ergebnissen und wollen die Kleinserienfertigung hier in Heeslingen weiter ausbauen!"

so die Aussagen des Teams

Innerhalb der Bauraumkammer wird zu Beginn des Druckes das Druckmaterial PA 12 (Polyamid) mittels einer Walze in feinen Schichten aufgetragen und gleichzeitig der Bauraum auf circa 180 Grad aufgeheizt. Erst wenn die Temperatur konstant ist und die ersten Schichten Pulver aufgetragen sind, beginnt der eigentliche Druck. Das Pulver wird mithilfe des 30 W Lasers an vordefinierten Stellen geschmolzen. Anschließend wird durch Walzen neues Druckpulver im Bauraum aufgetragen und der Prozess startet von Neuem. Es können Teile mit einem Ausmaß von bis zu 160 mm x 160 mm x 300 mm gedruckt werden.

Am Ende des gesamten Druckprozesses ist die Bauraumkammer vollständig mit losem und zu Bauteilen verschmolzenem Pulver gefüllt. Dabei können verschiedene Teile auch übereinander in verschiedenen Lagen gefertigt werden. Im nächsten Arbeitsschritt geht es darum, die im Bauraum befindlichen gedruckten Teile aus dem Pulver zu befreien. Dieser Arbeitsschritt wird als Auspacken des „Kuchens“ bezeichnet und innerhalb eines speziellen Reinigungsgeräts durchgeführt. Dabei wird das lose Pulver, welches beim vorherigen Druckprozess nicht durch den Laser zu Bauteilen verschmolzen wurde, aufgefangen und kann im nächsten Druckprozess wiederverwendet werden. Für eine Verbesserung der Oberflächenqualität werden die Objekte noch sandgestrahlt und gegebenenfalls gefärbt.

Die Ziele des Teams sind hoch gesteckt. Der Druckprozess soll in Heeslingen weiterhin ausgebaut werden. So ist neben der Ausarbeitung und Erstellung von weiteren Bauteilen auch ein zusätzlicher 3D-Drucker in Aussicht. Der geplante FDM (Fused Deposition Modeling) Drucker, Bambu Labs Carbon X1, soll im zweiten Quartal 2023 geliefert werden. Fused Deposition Modeling ist die professionelle Bezeichnung für das Schmelzschichtverfahren, bei dem ein Werkstück schichtweise aus einem schmelzfähigen Kunststoff-Faden gefertigt wird. Dieses Verfahren bietet bei verschiedenen Bauteilen Vorteile gegenüber des SLS Druckers. So lassen sich beispielsweise aufgrund des anderen Druckverfahrens auch hohle, mehrfarbige Bauteile anfertigen. Das druckbare Volumen beträgt bei diesem Drucker 250 mm x 250 mm x 250 mm.

Neben der technischen Weiterentwicklung durch Einsatz eines zweiten Druckers soll auch in Zukunft das Team weiter verstärkt werden. So sucht das Team zukünftig auch nach Mitarbeiterinnen und Mitarbeitern, die bereits Kenntnisse im additiven Fertigen mitbringen oder sich für das Thema interessieren.

"Besonders für die Auszubildenden und Dualen Studierenden bei FRICKE bietet der Bereich 3D-Druck viele unterschiedliche Themen für die Transferleistungen und Abschlussarbeiten."

so die Aussagen des Teams

Ist Euer Interesse geweckt worden, dann bewerbt Euch gerne bei der Personalabteilung!

Von der Idee zur Eigenmarke

Von der Idee zur EigenmarkeGRANIT führt viele Eigenmarken im Sortiment, sei es zum Beispiel PROBOSS oder ROTARO . Doch wie entsteht eine solche Eigenmarke überhaupt?

Mehr lesen Laufen für den guten Zweck - Der FRICKE Social Run 2023

Laufen für den guten Zweck - Der FRICKE Social Run 2023Der FRICKE Social Run ist der Spendenlauf der FRICKE Gruppe, bei dem die Mitarbeitenden über vier Wochen Kilometer für den guten Zweck sammeln.

Mehr lesen

Kommentare