Ausbildung erfolgreich abgeschlossen - Nächste Station Service Center

Ausbildung erfolgreich abgeschlossen - Nächste Station Service CenterPia hat ihre Ausbildung im Frühjahr erfolgreich abgeschlossen. was sie jetzt nach der Ausbildung macht, erzählt sie uns im Blogbeitrag!

Mehr lesen

Egal ob Landwirtschaft, Entsorgungshof oder sogar Skigebiet, die Aufgaben die in einem Betrieb zu erledigen sind, sind oft sogar innerhalb einer Branche sehr divers. So benötigt ein Bergbauer, der an den steilen Hängen der Alpen Heu macht ganz andere maschinelle Unterstützung, als ein Landwirt, der in Mecklenburg-Vorpommern über 400 Hektar bewirtschaftet.

Um auch für die außergewöhnlichsten Probleme eine Lösung zu finden, bietet Saphir nun schon seit fast 15 Jahren die individuelle Entwicklung von Maschinen nach den Wünschen der Kunden an. Doch auf den ersten Blick ist oft gar nicht erkenntlich, wie viel Arbeit hinter so einem Sonderbau steckt.

Eine der größten Schwierigkeiten ist es, bereits beim ersten Versuch ein perfektes Gerät zu liefern. Entwirft man ein Gerät, welches später in die Serienproduktion gehen soll und von dem man sich erhofft große Stückzahlen zu verkaufen, gibt es viele Stufen in der Entwicklung, die durchlaufen werden müssen, um bei Markteintritt ein perfekt funktionierendes Produkt anbieten zu können. So wird erst ein Prototyp gebaut, bei dem die grundsätzliche Funktionalität geprüft wird. Anschließend wird das Gerät in der Vorserie ausgiebig getestet und alle Kinderkrankheiten, die nun noch vorhanden sind beseitigt. Da von den Sonderanfertigungen allerdings oft nur eine einzige Maschine verkauft wird, ist es aus Kostengründen nicht möglich vorab Prototypen zu fertigen. Das was sich der Konstrukteur am PC überlegt muss also auch auf Anhieb in der Realität funktionieren.

Einer der wichtigsten Aspekte, um dies zu gewehrleisten ist eine gute Kommunikation mit dem Kunden. Vor allem bei Aufträgen, zu denen man kaum Vorwissen hat ist dies wichtig. So auch, als es darum ging eine Palettengabel für die Pistenraupen des Jungfraujochs in der Schweiz zu entwerfen, die nun auf dem Gletscher in über 3500 m Höhe ihren Dienst verrichtet.

Normalerweise ist es von Vorteil auf bereits bekannte Technologien zu setzen, da so ein reibungsloser Ablauf des Projektes gewährleistet werden kann. Zum einen können durch die Verwendung von Gleichteilen die Fertigungskosten niedrig gehalten werden, zum anderen sind so viele Abläufe schon bekannt, wodurch die Fehleranfälligkeit minimiert wird. Eine größere Herausforderung stellte deshalb die besondere Aufnahme der Pistenbullys dar. Diese war bei Saphir noch komplett unbekannt. Da am Anfang des Projekts noch keine Zeichnung der Aufnahme vorlag und sich anhand von Fotos nur relativ schwer konstruieren lässt, war sogar ein Ausflug in die Skihalle in Bispingen geplant. Hier sollte sich eine der Pistenraupen mal aus nächster Nähe angeschaut werden. Mit Hilfe des Kunden konnten aber die wichtigen Abmessungen der Aufnahme ermittelt und die Aufnahme somit passgenau gefertigt werden.

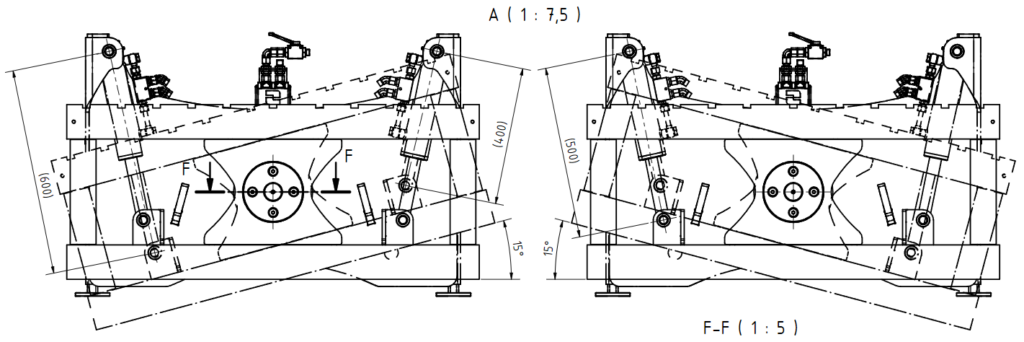

Ein weiteres Beispiel war der Wunsch eines Kunden, nach einer Palettengabel, welche seitlich kippbar sein sollte, um auch an schrägen Hängen Paletten aufladen zu können. Nach einer ersten groben Skizze und einer Prüfung, ob die Anforderungen an Tragkraft, Zinkenlänge, oder die hydraulische Kippfunktion technisch und wirtschaftlich überhaupt möglich sind, erhielt der Kunde ein erstes Angebot. Auch die voraussichtliche Lieferzeit, in der das Projekt fertig gestellt werden kann wurde ermittelt. Im Falle der kippbaren Palettengabel wurde auf die Basis des Kistendrehgerätes zurückgegriffen, welches sich bereits im Sortiment befindet. Durch die veränderten Anforderungen, wie zum Beispiel der um eine Tonne erhöhten Tragkraft oder die beidseitige Kippfunktion, mussten jedoch einige Veränderungen und ein komplett neuer Kippmechanismus entwickelt werden.

Wenn das Gerät dann schließlich auf dem Gelände in Bockel ankommt ist die Arbeit jedoch noch nicht getan. Hier werden letzte Tests gemacht und geprüft, ob die Maschine auch alle Anforderungen erfüllt. Außerdem wird eine Betriebsanleitung erstellt, welche die sichere Handhabung gewährleistet.

Es muss also einiges beachtet werden, damit der Kunde schon ca. 10 Wochen nach seiner Anfrage ein fertiges und auf seine Bedürfnisse zugeschnittenes Gerät auf dem Hof stehen hat. Doch gerade dieses Know-how und diese Zielstrebigkeit machen das Team bei Saphir aus.

Ihr wollt noch mehr über aktuelle Projekte bei Saphir erfahren? Dan schaut doch mal in unseren Beitrag über den Grind Star.

Ausbildung erfolgreich abgeschlossen - Nächste Station Service Center

Ausbildung erfolgreich abgeschlossen - Nächste Station Service CenterPia hat ihre Ausbildung im Frühjahr erfolgreich abgeschlossen. was sie jetzt nach der Ausbildung macht, erzählt sie uns im Blogbeitrag!

Mehr lesen Johanna – das neue Gesicht an der Zentrale

Johanna – das neue Gesicht an der ZentraleBei FRICKE gibt es ein neues Gesicht an der Zentrale: Johanna. Doch wer ist Johanna und was macht sie zur perfekten Ergänzung?

Mehr lesen

Kommentare